Neoprene (policloroprene, gomma cloroprene)

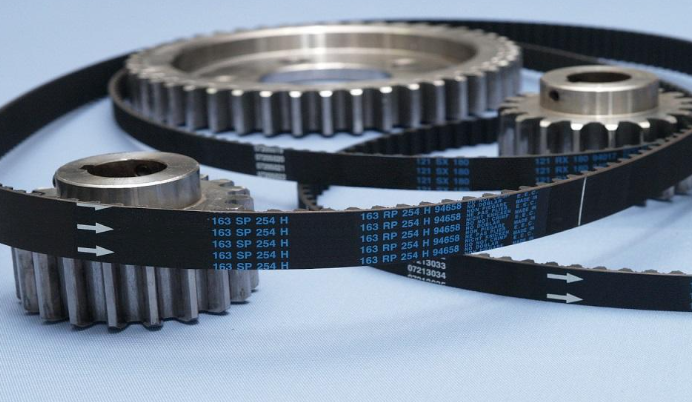

Le cinghie sincrone (dentate) in neoprene hanno tipicamente un rivestimento in nylon sul lato dentato per migliorare la resistenza al taglio dei denti in neoprene e fornire una migliore resistenza all’abrasione tra la cinghia e la puleggia. Tuttavia, anche con un rivestimento in nylon, le cinghie in neoprene mostrano ancora un’abrasione maggiore rispetto alle versioni in poliuretano.

Le cinghie sincrone in neoprene sono utilizzate principalmente per la loro elevata resistenza alla fatica, ma anche la minore generazione di rumore del neoprene (rispetto al poliuretano) è un vantaggio in alcune applicazioni. I materiali in neoprene tollerano anche l’esposizione all’acqua meglio del poliuretano, con meno tendenza a gonfiarsi. Ma le cinture in neoprene hanno una maggiore tendenza a degradarsi nel tempo rispetto alle versioni in poliuretano.

Poliuretano (PUR, PU)

Le cinghie sincrone in poliuretano sono comunemente utilizzate in applicazioni di registrazione o posizionamento di precisione a causa della loro elevata rigidità e buona stabilità dimensionale. I denti di una cinghia in poliuretano mostrano una buona resistenza alla flessione, conferendo alle cinghie in PU una minore tendenza al cricchetto . I materiali in poliuretano mostrano anche una migliore resistenza alle sostanze chimiche, inclusi alcuni acidi e alcali, e forniscono una migliore resistenza all’abrasione rispetto al neoprene, rendendo le cinghie in poliuretano una scelta migliore per le applicazioni in cui è necessario evitare la contaminazione da particolato, come le camere bianche.

Il poliuretano è un composto che include più unità di uretano. Tuttavia, nell’industria dei nastri (e in altri settori), i due termini sono spesso usati come sinonimi e le cinghie in poliuretano sono talvolta chiamate cinghie “uretano”.

Quando è richiesto un basso coefficiente di attrito tra cinghia e puleggia, le cinghie in poliuretano possono essere fornite con rivestimento in nylon sul lato dentato. Un rivestimento in nylon aiuta anche a ridurre il rumore tra la cinghia e la puleggia nelle applicazioni ad alta velocità. Allo stesso modo, un rivestimento in nylon sul lato posteriore (o di trasporto) del nastro riduce l’attrito tra il nastro e il prodotto trasportato, che è spesso richiesto per applicazioni quali trasportatori di accumulo.

Uno dei principali inconvenienti delle cinghie sincrone in poliuretano è la loro tendenza a produrre più rumore rispetto alle cinghie realizzate con materiali in neoprene. (Anche se va notato che il rumore della cinghia è influenzato da una varietà di fattori, tra cui il materiale della puleggia, la tensione della cinghia, le imprecisioni di montaggio e la velocità della cinghia). Le cinghie in poliuretano sono anche meno adatte per applicazioni che espongono la cinghia all’acqua, poiché i materiali poliuretanici hanno una maggiore tendenza a gonfiarsi, il che può aumentare negativamente la tensione della cinghia.

Materiali e supporti per esigenze speciali

Oltre al poliuretano e al neoprene, altri materiali adatti per applicazioni con cinghie sincrone includono Hytrel (un elastomero termoplastico prodotto da DuPont) e EPDM (un tipo di gomma sintetica). Hytrel ha un’eccellente compatibilità alle basse temperature, resiste a temperature fino a -40 ° C e resiste a un’ampia gamma di sostanze chimiche. L’EPDM è adatto per applicazioni ad alta temperatura, operando a temperature fino a 150 ° C.

Ci sono anche una varietà di materiali che possono essere applicati sul lato posteriore della cintura, come PTFE (noto come Teflon di DuPont), FKM (un fluoroelastomero noto come Viton di Chemours), gomme sintetiche e naturali, PVC e silicone . Questi vengono utilizzati quando sono richieste proprietà operative specifiche, come durezza aggiuntiva, migliore resistenza all’abrasione, conformità FDA o USDA o una variazione del coefficiente di attrito tra la superficie di trasporto del nastro e il prodotto trasportato.